PRINCIPE

Après le décochage des moules, le sable pulvérulent peut être régénéré. Suivant les types de fonderies (fonderie fonte, fonderie d’acier, fonderie d’aluminium, …) et les process utilisés (furanique, alphaset, polyuréthane,…) BMF propose plusieurs types d’installations adaptés aux besoins des fonderies.

Pour les fonderies de fonte grise, en général il n’est pas nécessaire d’avoir une perte au feu résiduel dans le sable très basse. BMF a développé la régénération simple : tamisage du sable, définage et refroidissement du sable)

Pour les fonderies d’acier, il faut avoir un sable de contact pauvre en perte au feu afin d’éviter les défauts sur pièces. BMF peut fournir une régénération renforcé appelé régénération dynamique. Par rapport à une régénération simple, le sable après tamisage est dégangé à l’aide de moulins en rotation. Ceci permet de réduire la perte au feu à chaque passage.

Pour les fonderies d’aluminium, il est également indispensable d’avoir un sable avec une faible perte au feu. A cause de la température de coulé qui est basse par rapport à l’acier, le sable en contact de la grappe est très peu brulé. Pour éviter que la perte au feu monte à chaque rotation du volant de sable, BMF a conçu la régénération thermique. Avec cette régénération, la résine est brulé et le sable en sortie est pratiquement identique à du sable neuf.

BMF propose 3 types de régénération simple : régénération compacte, régénération verticale ou régénération avec lit fluidisé. Ses installations sont disponibles dans plusieurs débits de 2 à 20T/H.

REGENERATION COMPACTE

Après décochage, le sable est tamisé afin de retirer les grattons ou les impuretés. Le sable passe ensuite dans un dépoussiéreur verticale dans lesquelles sont aspirées les particules de résine qui se sont détachées des grains de silices au cours des opérations précédentes de frottement; il s’agit des fines et des poussières.

A la sortie du dépoussiéreur, le sable passe dans un échangeur pour être refroidit à l’aide d’un circuit d’eau froide. La température de sortie est contrôlée grâce à une sonde PT100. L’eau est refroidit grâce un aérotherme ou un groupe frigorifique. Le débit de sable maxi est de 3T/H.

Les fines et les poussières sont aspirées par un filtre à manche qui nettoie l’air aspiré. Les régénérations BMF permettent d’obtenir un sable avec un faible pourcentage de fine et donc d’utilisé le sable régénéré avec un taux d’agglomérant normal.

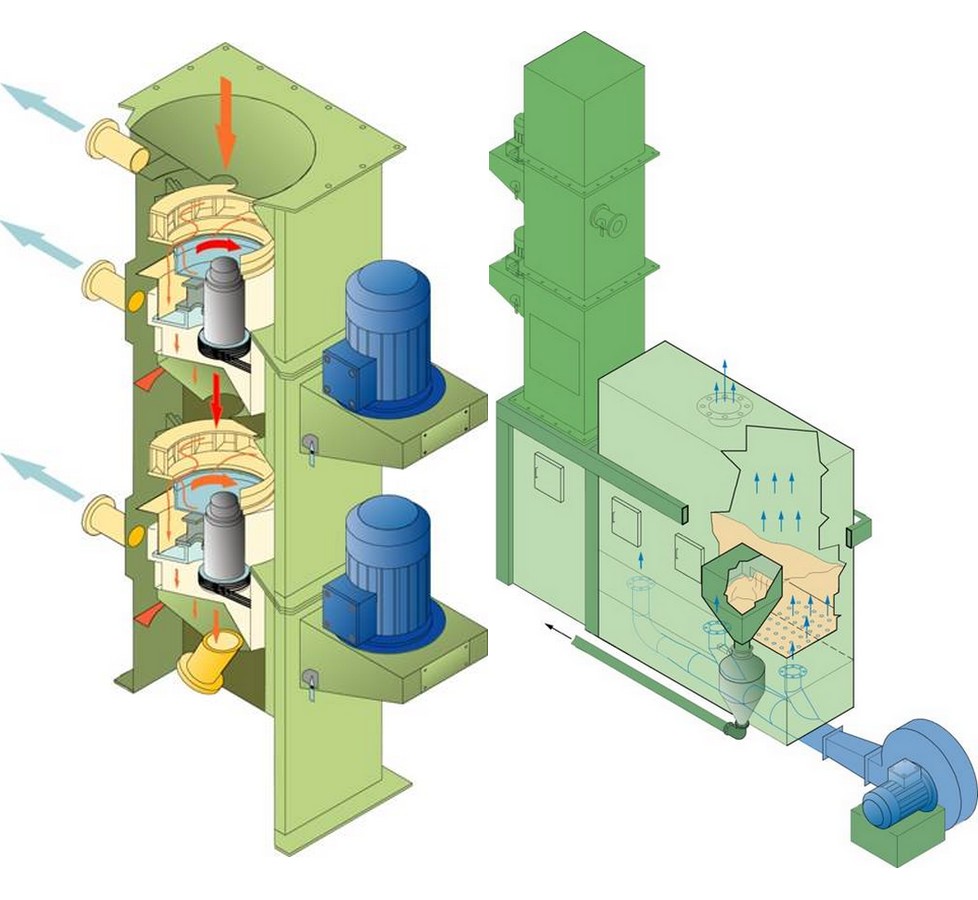

REGENERATION VERTICALE

Le principe est identique à la

version compact par contre les débits sont plus élevés : 5, 10 ou

20T/H.

Le sable peut aussi etre stocké avant régénération afin d'absorber

les pics de production.

Suivant le besoin, le nombre et la taille du refroidisseur à ailettes peut etre configuré.

REGENERATION LIT FLUIDISE

Après décochage, le sable est tamisé afin de retirer les grattons ou les impuretés. Le sable passe ensuite dans un lit fluidisé dans lesquelles sont aspirées les particules de résine qui se sont détachées des grains de silices au cours des opérations précédentes de frottement; il s’agit des fines et des poussières.

Dans les régénérations type lit fluidisé, le dépoussiérage et le refroidissement se font en même temps. Le sable passe autour d'un faisceau d'eau pour être refroidit à l’aide d’un circuit d’eau froide. La température de sortie est contrôlée grâce à une sonde PT100. L’eau est refroidit grâce un aérotherme ou un groupe frigorifique.

Les fines et les poussières sont aspirées par un filtre à manche qui nettoie l’air aspiré. Les régénérations BMF permettent d’obtenir un sable avec un faible pourcentage de fine et donc d’utilisé le sable régénéré avec un taux d’agglomérant normal. Les débits sont 3, 5, 10 ou 20T/H.

REGENERATION DYNAMIQUE

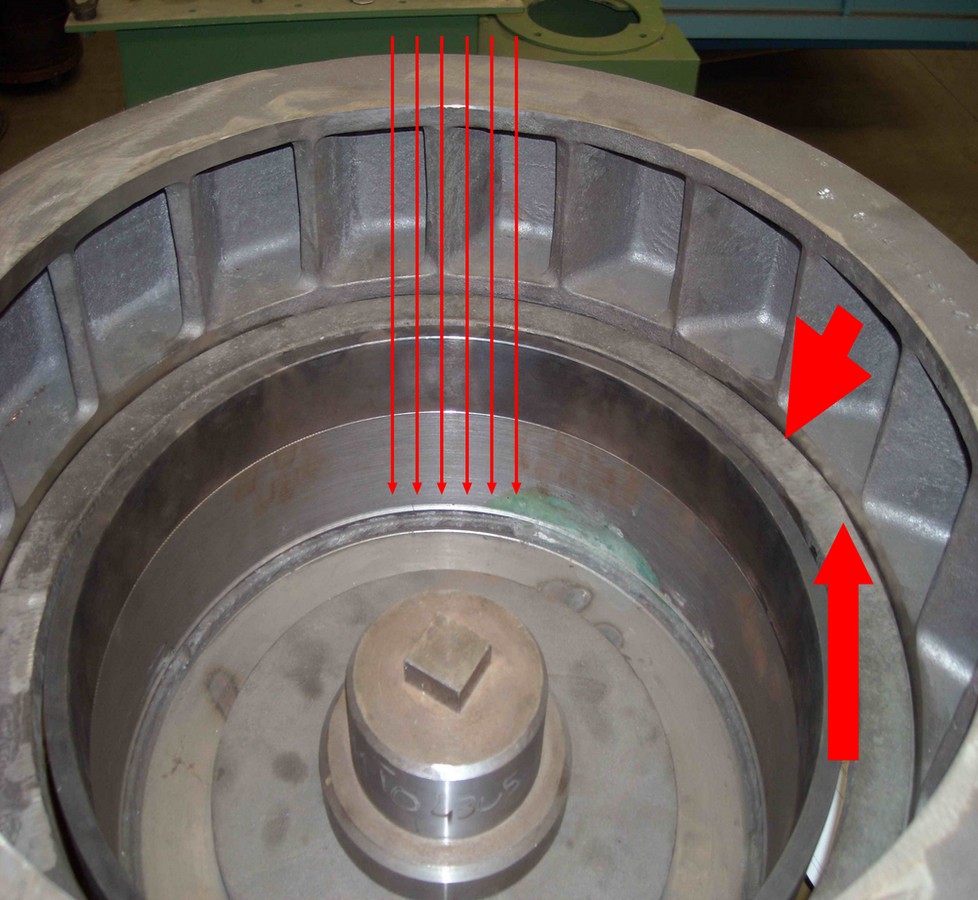

Il s’agit d’un traitement par

attrition dynamique, associée à la technologie des lits fluidisés

dépoussiéreur et refroidisseur de sable. Les sables passent dans

des modules où un moulin est en rotation. Le sable frotte grain

contre grain et donc cela retire la gangue de résine. Cette

technologie garantie :

- des bonnes performances pour le déganguage du sable

- une réduction importante de liant résiduel contenu dans le sable

- une meilleure répartition granulométrique

- une teneur en fines faible

- une température constante du sable traité

Nous observons couramment un taux de recyclage supérieur de 15 à

25% par rapport aux unités standards ainsi qu’une meilleure

qualité des pièces coulées.

Trois types d’unités sont disponibles en 5, 10 ou 20T/H et dans 2

versions :

- Unités d'attrition dynamique à 2 modules

- Unités d'attrition dynamique à 3 modules

Recommandation du choix de l’unité :

Deux modules seront nécessaires pour les chantiers utilisant les

procédés furanique et polyuréthane avec un rapport métal/sable

inférieur ou égal à 3.

Trois modules seront recommandés pour les procédés à liant alcalin

et pour lequel le rapport métal/sable est supérieur ou égal à 4.

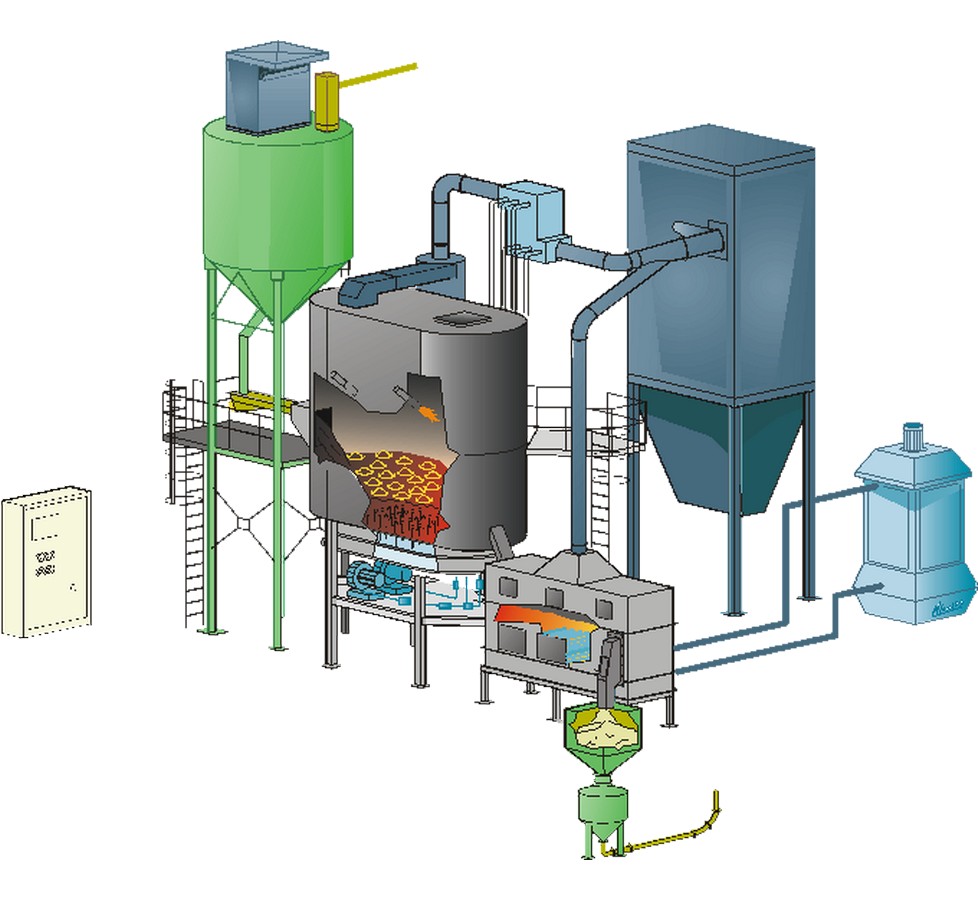

REGENERATION THERMIQUE

Le traitement consiste à porter le sable usé à une température de

décomposition de la gangue chimique entourant chaque grain de

sable de l'ordre de 680°C, sans risque de rejets polluants dans

l’atmosphère.

L’opération thermique permet également de traiter jusqu’à 10 % de

fines potentielles obtenues en sortie d’une régénération

mécanique. Le sable usé est récupéré à 95% avec les mêmes

caractéristiques et le même aspect que le sable neuf, et il n’y a

pas de rejets polluants dans l’atmosphère.

L’installation est composé d’un four dans le lequel le sable est

fluidisé avec un mélange air gaz et porté à température de

traitement.

Après environ 45 minutes, le sable tombe dans un lit fluidisé pour

être définer et refroidit. Les fumées en sortie du four sont

mélangées à celles en sortie du lit fluidisé puis les fumées sont

diluées avec une entrée d’air ambiant.

Ceci afin de les refroidir avant leurs entrées dans le filtre à

manche. En sortie du filtre, l’air rejeté est conforme aux normes

en vigueur.

Un échangeur peut être rajouté en sortie du four afin de récupérer

les calories des fumées et réchauffer l’air entrant dans le four.

BMF propose les modèles suivant : 250kg/h, 500kg/h, 1T/H,

3T/H et 5T/H